今年8月,东航首次开启C919国产大飞机“双机商业运营”模式,C919加速投入民航航线。一架C919客机,零部件总数达250多万,建造难度可想而知。令人欣慰的是,C919有60%零部件是国产的,靠的是无数航空从业者披荆斩棘、攻克难关,江西省信航航空科技有限公司戴旺就是其中一员。

伴随着巨大的轰鸣声,一架具有自主知识产权的大型喷气式民用飞机C919快速滑行,紧接着,机头昂扬向上,机身腾空而起,犹如雄鹰展翅,直击万里长空。守在电视机前观看国产大飞机C919首次商业飞行的戴旺和同事们,再也按捺不住内心的激动,站起身热烈地鼓掌。这一飞,洗刷了“中国要出口10亿双袜子的利润才能换一架波音”的尴尬,打破了国外大型客机垄断国内民航市场的格局。这一飞,把“江西”写在大飞机制造名录上,彰显了我省航空产业的实力及向制造业强省迈进的锵铿步履!

戴旺现为江西省信航航空科技有限公司总经理助理兼技术部部长,获得2023年度“新时代赣鄱先锋”、2016年度江西省五一劳动奖章等荣誉。

选 择戴旺和飞机的缘分,在大学时期就开始了。2010年春节前夕,他以景德镇陶瓷学院(今景德镇陶瓷大学)机械设计制造及其自动化专业学生身份进入景德镇景光工模具制造有限公司(现为江西省信航航空科技有限公司)实习。刚到公司,他就被师父领着去车间参观。看到一台台机械设备,他激动不已。和许多男孩一样,戴旺从小喜爱“变形金刚”,长大后他对机械制造很感兴趣。“这不就是我儿时的梦想吗?现实场景似乎比书本上的理论更加直观有趣。”戴旺边走边嘀咕着。实习过程中,他把每个工种都轮值了一遍。师父张存明是一位“老牌”车工和检验技师,对工作要求十分严格。看着谦虚好学的戴旺,张师父决定让他试着粗加工直升机的零部件。因为经验不足,装夹失误,戴旺把零件加工短了,导致产品报废。“当时很紧张很害怕,因为甲方提供的军工材料都是定额的、可追溯的,且按照产品数量结算金额,这就意味着失误无法挽救。”对那次失误,戴旺现在回忆起来都满心愧疚。可师父没有苛责,反而宽慰他:“不经历失败,你哪能总结出经验!”临近春节,矿工出身的父亲见他兴高采烈地拎着大包小包回家过年,关切地询问毕业后打算,叮嘱儿子“选择了一份工作,就要坚持下去,切莫一山望着一山高。”大学毕业季如约而至,学位帽飞舞在蓝天白云下。身边很多同学怀揣梦想去北上广寻找出路。戴旺却站在十字路口徘徊:是和同学一起去大城市?还是留在老家的厂里继续磨练?呆坐在寝室里,他的耳畔隐约听到父亲的叮嘱,脑中浮现出师父教导的过往画面,心中已经作出决定。那一年,全专业110多人,到工厂上班的仅有10余人,留在家乡从事相关专业的只有五六人,而他就是其中之一。

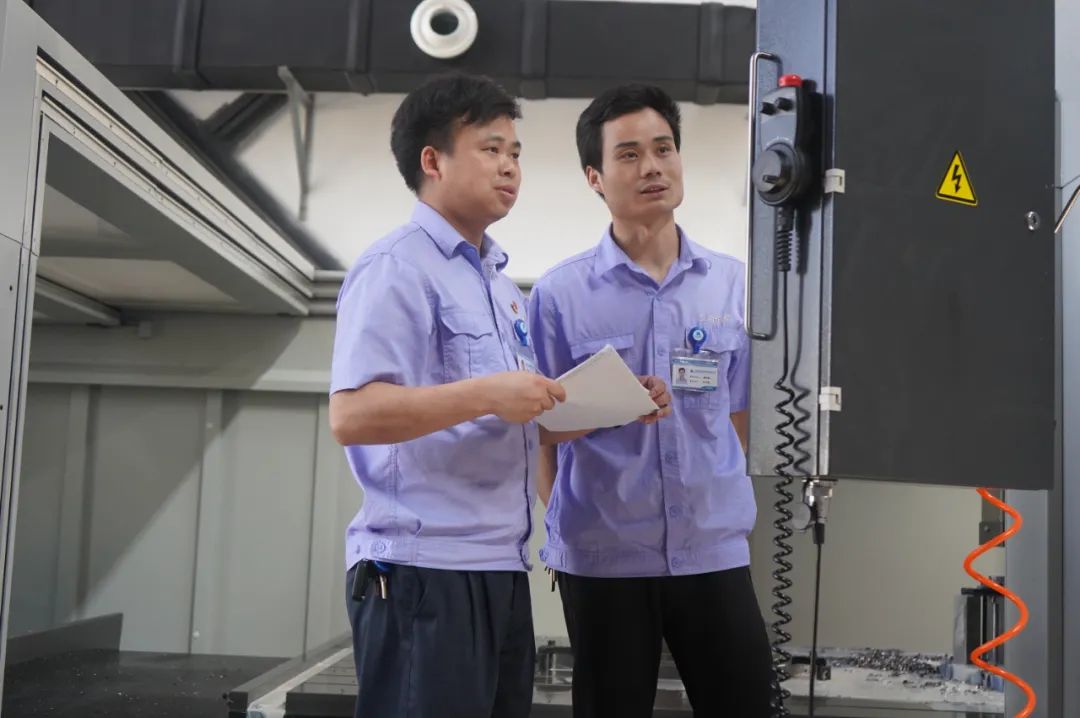

戴旺(左一)与同事讨论金属件设计图纸。

成 长进厂工作后,戴旺在公司附近租了一间简陋的房子。相比出租屋,公司厂房更像自己的“家”,斜口钳、梅花扳手、数控机床等“家具”应有尽有,他沉浸在参数变成零件的反复试验中。同事们经常能看到他利用下班时间学习、背记参数,对新工艺新技法,他总是在第一时间去学习掌握,并且能把自己了解的业务知识,运用到实际操作中去。久而久之,他成为大家学习的榜样。在别人眼里,戴旺是从事“高精尖”研究的工程师,但他认为自己干的不过是零部件制造的活。实际上,航空零部件大多形状复杂、尺寸多、精度高,有的零部件公差范围甚至小于1根头发丝。戴旺从不降低加工标准,带领团队在加工工艺上做到精细准确,万无一失。他说:“零件精密度越高,越能保障飞行安全。”一次,戴旺接到任务,要求在次日中午前交付一批军工用途的重要零件。掰着指头算,从制造到试验交付,留给戴旺的时间不足15个小时。为提高加工效率,戴旺找来新的加工设备。但是,一位同事急匆匆跑来说,某型号的加工设备突然出现故障,一时半会修不好。这无疑是战场丢失枪炮,战斗力锐减。戴旺决定临时调整加工设备和加工方案。由于航空材料的特殊性,其加工温度、湿度环境和设备性能,都会对零部件精度产生影响。“执行标准绝不含糊。”戴旺和团队一遍遍调试数控参数,大家屏住呼吸,眼睛死死盯着眼前的屏幕。交付时间一分一秒逼近,终于在奋战几个小时后,调试成功,材料上机加工。为防止再出意外,戴旺与同事通宵达旦守在设备前……第二天,零件最后一道工序终于下机,所有零件顺利交付。从那以后,戴旺团队成员爬陡坡、攀高峰,打了不少“胜仗”。他们顺利攻克某型号军用直升机和某型号直升机中央件等科研试制任务;优化提升直升机旋翼动部件等数控程序;完成某型号直升机动环、连接件、中央件等产品的研发,累计创造产值5000万元,获得2项发明专利和10项实用新型专利。

戴旺(左一)与同事查看厂房设备。

突 破在景德镇高新区,经常抬头就能看见直升机在空中盘旋。历经数十年发展,景德镇已形成直升机、无人机以及大飞机部件等较为完整的航空产品体系。时隔多年,戴旺仍然记得公司接到C919的“特别”订单,那是他们首次在民航制造领域的突破。戴旺也没想到,能为“国之重器”贡献力量,喜悦之情溢于言表。然而,这份喜悦并没有持续太长时间。以往生产军工零部件,只要满足统一的标准,而C919零部件要求更加精良,机身后段中146个金属件的生产制造,所有产品都要满足更为严苛的民用航空航天质量管理体系要求,这对戴旺团队来说又是一次挑战。航空零部件制造涉及结构材料、材料热处理、结构制造、测试评估、工具设备等多专业领域,技术复杂、工艺多变。起初,在制造金属件平尾悬挂接头时,因缺乏加工新型材料钛合金的经验,因数控参数调试、刀具选用不当,导致零件过切、产品报废。“一定要研发先进的工艺流程,为江西航空事业争口气!”戴旺暗下决心。2014年,曙光破晓。戴旺团队研究发现,使用新工具——五轴自定心虎钳,能在保证载重切削装夹稳定的同时,保持装夹精度,既节约航空材料又缩短生产时间,实现降本增效。C919后机身金属件成功交付后,戴旺带着团队趁热打铁,用4年时间使项目成功转入批产阶段。其间,攻克了C919铝合金及钛合金关键零部件成线自动化生产的难点,实现机床自适应提效增速、在线监测和补偿加工技术,这些技术在全省领先。今年5月,C919商业首飞成功,并先后获得全球1000多架订单,这意味着国产大飞机的时代即将来临。“公司接到10多架大飞机零部件生产的任务,我们早已做好准备。”戴旺成竹在胸。这些年,戴旺送走了一批批高精尖零部件,它们在飞机上发挥着不同的作用。但他并不满足,“航空强国之路还面临不少‘卡脖子’技术难题,只有加快脚步,为大飞机锻造出更多精密的高端零件,才会让国产大飞机飞得更加轻盈、矫健”。